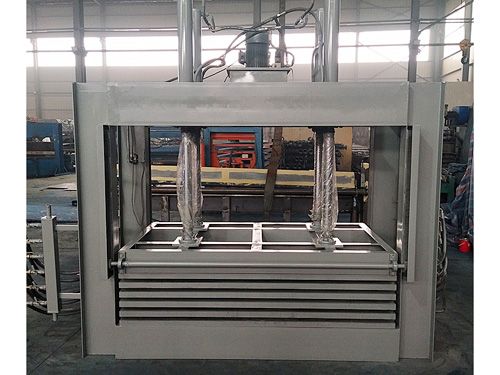

为您介绍压力机的安装与维护

压力机(包括冲床、液压机)是一种结构精巧的通用性压力机。具有用途广泛,生产速率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加压力使金属发生塑性变形和断裂来加工成零件。机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。机械压力机在锻压工作完成后滑块程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

不恰当的压力机操作或冲压模设置式导致压力机损坏及停机的主要原因。适当地培训压力机操作员以及冲压模设置者可以他们按照正确的流程进行操作。这将能很快减少停机时间。每班操作前向操纵器各点制动器转轴加注润滑油,杆球头等处每日班前用油枪加注20-30号机械油适量,离合器部位每天班前用机油枪压注润滑油一次。每班停机前对机器进行清扫。检查紧固件,补齐外部缺件。检查离合器和弹簧、皮带。检查机床各润滑装置。检查电气线路破损、老化,电机、电磁铁是否正常。检查曲轴导轨精度及磨损情况。检查制动器、离合器、滑块、关闭块、关闭环。检查电器控制部分。机身工作台联接螺栓检测及调整。

根据压力机不同机器种类和加工要求,制定有针对性、切实可行的稳定操作规程,并进行需要的岗位培训和稳定教育。使用单位和操作者需要严格遵守设计制造单位提供的稳定使用说明的规定和操作规程,正确地使用、检修。压力机一般稳定操作要求如下:

动设备前,要检查压力机的操纵部分、离合器和制动器是否处于状态,稳定防护装置是否完整好用,曲柄滑块机构各部有无异常。发现异常应立即采取需要措施,不得带病运转,严禁拆卸和损坏稳定装置。正式作业前须经空转试车,确认各部分正常后方可工作。开机前应清理工作台上全部不需要的物品,防止开车振落击伤人或撞击开关引起滑块突然启动。操作需要使用工具,严禁用手直接伸进模口取物,手用工具不得放在模具上。

在模口区调整工件位置或揭取卡在模内的工件时,脚需要离开脚踏板。多人操作同一台压力机应有统一指挥,信号清晰,待对方作出明确应答,并确认离开危险区再动作。突然停电或操作完毕应关闭电源,并将操纵器恢复到离合器空挡,制动器处在制动状态。对压力机进行检修、调整以及在安装、调整、拆卸模具时,应在机床断开能源(如电、气、液)、机床停止运转的情况下进行,并在滑块下加放垫块支护。机床启动开关处挂牌通告警示。

一台干净的压力机能使操作者或维护人员在问题发生时就能很快发现。比如漏油,漏气,断裂等等,如果压力机是清洁的,那么很简单就能找出其位置。只有有资质的电气技术人员才能进行压力机的电气线路维护,但是你依然可以检查压力机控制面板上的灯泡是否正常,每一班都要灯泡在工作,并正确显示压力机所进行的各种操作状况。平衡的压力机能够较好地工作,因而较好每年进行一次检查。气动系统担负着气动制动器和平衡系统的运转,需要检查是否存在气体泄漏,因为部恰当的气压能影响制动器及平衡系统的性能,而他们控制着压力机的停止时间,一旦出现问题将会使操作者和设备陷入危险。此外,所有的气动系统都有调节器,润滑器和储水器。在气体管线中积累的水,应该每天排除

对压力机润滑系统不适当的维护也是发生压力机停机的主要原因之一,出于一些原因,许多压力机操作员在对配有带滤网的循环油料系统操作时不定期替换滤网。应该在较换油料的同时较换滤网,平时也需经常替换。对于一项机械压力机日常维护项目来说,哪方面是重要的呢?答案是操作员。所有的压力机维护及问题查找到开始于操作员,操作员经常能够很早地发现压力机的问题,防止对压力机部件产生的重大,持续破坏。操作员能够通过注意压力机发出的奇怪声响;不正常的温升,烟雾,某些部分出现的碎屑或金属颗粒;以及泄漏的管线发现其问题。每天操作员应该自问一些问题,通过检查后记录回答,从而保持长期的维护记录。

用户将压力机运到安装地点后,打开包装箱,然后根据说明书来进行安装工作,将压力机放在已打好的水泥地基上,用水平仪在机身工作台上左右前后进行检验,水平度要求每1000毫米的长度上允许0.20毫米,如有不平用料铁进行调整,直到符合要求为止。待水泥凝固后,应均匀的拧紧地脚螺打螺经理(M24),用水平仪检查机身工作台的水平度,压力机需要在基础全部凝固才能开始工作。压力机安装完毕后,应仔细地用煤油将压力机加工表面上的锈油洗去煤油不要落在油漆表面上,以免油漆受损。应小心的将凸肩和凹陷处清洗干净,清洗后用棉纱擦干,涂上一层薄薄的润滑油。并检查各润滑孔是否,不得堵塞现象。