怎样正确折弯机的使用与折弯机折弯加工法

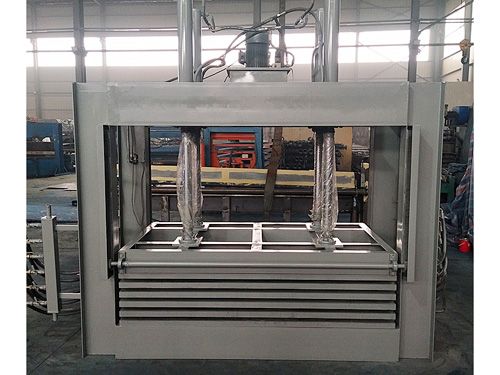

折弯机是广泛使用的板料加工设备,其机身的强度和刚度直接影响工件的加工质量和加工精度。针对折弯机的结构设计,传统的方法通常采用应力校核,或按照材料力学、结构力学理论,采用大量简化基础上的计算方法。由于对研究对象的受力情况分析得不够透彻,不能准确的计算结果,较不能根据应力分布情况来确定其结构,从而造成了不需要的浪费,通常只能一个可行却并非较优的设计方案。

正确的折弯机使用,认真执行设备保养,遵守稳定操作规程,是减少设备故障,延长设备使用寿命,稳定生产的需要条件,因此设备的操作者及维修人员需要了解设备的结构、性能、维护保养方法和操作规程。使用不锈钢折弯机做好这几点才不会出错,下面就和小编一起来看看具体的内容吧。

1、大型制件折弯时,要防止板料上扬面伤人。

2、正确选择折弯压力,偏载时压力应小于大压力的1/2。

3、大的折弯压力折弯制件长度不得小于工作台长度的1/3。

4、不锈钢折弯机发生异常立即切断电源,停止操作,通知有关人员及时排除故障。

5、完工后,切断不锈钢折弯机的电源,清理工作场地。

6、不锈钢折弯机需润滑部位要定期加油。

7、不锈钢折弯机折弯前空转的运行检查设备无异常后,方可进行操作。

8、安装不锈钢折弯机的折弯模具时禁止开机。

9、正确选择弯模具,上、下模紧固位置要正确,安装上、下模操作时防止外伤。

10、不锈钢折弯机折弯时不准在上、下模之间堆放杂物和工量具。

11、多人操作时,要确认主操作者,并由主操作者控制脚踏开关的使用,其他人员不得使用。

对折弯机的主要部件进行了结构的静态特性分析,建立各部件的有限元模型,利用ANSYS计算出它们的强度,刚度和位移,并依据结构受力特点提出结构修改方案。

通过分析的结果对机身提出优化方案,对优化方案进行有限元分析。并把分析结果与优化前的机身静态特性做比较。对比优化后与优化前机床性能是否提高,是否改良了机床的性能,解决了机床的不足之处。

折弯机折弯加工法:

1、沿折弯线割孔或割线:当折弯线对工件外观无影响或可以接受时,则以割孔改良其工艺性。缺点:影响外观效果,并且因为割线或者割窄槽时,一般仔需要用激光机切割。

2、在靠近折弯线的孔边折弯后补加工至设计尺寸,当要求孔边距时,可按此方式处理。一般这种二次去料不能在冲床上完成,只能在激光切割机上进行二次切割,定位麻烦,这种加工的成本很高。

3、折弯后扩孔处理,只有一个或几个像素孔到折弯线的距离小于较小孔距,产品外观要求严格时,为了避免折弯时拉料,此时可对像素进行缩孔处理,即在折弯前先割出一小同心圆(一般为Φ1.0),折弯后扩孔至原尺寸,缺点:工程数多,速率低。

4、折弯机上模的小宽度为4.0mm(目前),受此限制,工件内部的折弯加工部分孔口不得小于4.0mm,否则须将孔口扩大或考虑用易模成形。缺点:制作易模速率低,易模生产速率低;扩孔影响外观。

5、折弯前压槽处理。在实际设计中,因为结构设计的需要,实际距离比上述距离还要小的情况,加工厂家往往采用折弯前压槽处理,其缺点是:折弯机压线处理,多一道工序,速率稍低,精度较低,原则上尽可能避免。