折弯机过载与技术的发展趋势

电机与油泵的过载一般有几种常见的普遍的问题而引起的:先我们得机床上下模具加压后的间隙正常,间隙的过小,上下模具的过度挤压也会导致机床的超负荷运行。

我们检测折弯机的油箱的油位是不是低了,导致油泵吸空而产生产生油泵进入空气,损害油泵的正常运行,而产生油泵喘气的情况。然后我们检测一下机床的压力是不是过载了一般折弯机的压力为20mpa。长时间机床不断的使用而且超过22mpa也会导致电机油泵的超负荷运载,而导致电机与油泵的稳定急剧升高,而影响电机与油泵的寿命与正常的工作运行。

第三我们检测一下油箱里面的过滤网周围是不是有很多杂物灰尘附在过滤网的表面,而导致油泵的少量吸油,而导致油泵的声音增大,而影响油泵的正常运行。

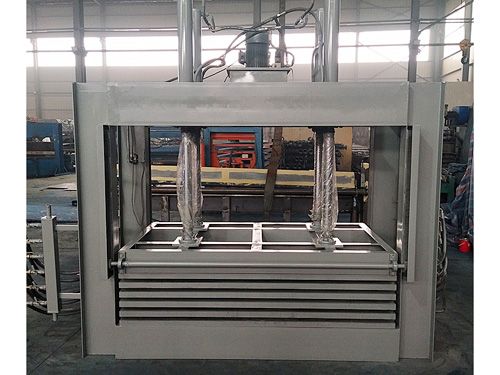

析弯机使用简单的通用模具,通过滑块简单的上下往复直线运动,能折出各种各样的复杂零件。

但是,折弯过程是金属板料加工中复杂的过程之一在普通折弯机上只有高度熟练的操作人员才能生产出良好的零件。即使如此,也需要相当长的调整时间。用的液压系统和数控系统装备的折弯机不但可以缩短调整时间,而且不熟练的操作人员也不需要多次试折就能生产出良好的零件。

这次展出的折弯机非常明显地表现出这一趋势。

的折弯机早已实现液压化,现在已普遍采用电液比例(或伺服)控制技术对两个油缸的同步、位置、速度和压力进行控制。与机械液压伺服阀的液压系统相比,不仅调整方便,控制,容易实现双机联动,而且机械结构简单。液压系统集成化,与数控系统连接简单方便,从而使折弯机的制造、装配、调试和维修的工作量都相应减少。

折弯机的数控系统经过发展,目前功能越来越,操作越来越方便。

普通的数控系统通常都有以下功能:实现4轴数控(Yl、YZ、X、R);

折弯角度直接编程;存贮若干个程序;模具数据库;双机联动;工作台挠度补偿;对折弯力、速度、保压时间、卸压距离、Yl与YZ倾斜等参数进行编程。的数控系统不但数控轴数多,还具有二维或三维图形显示,进行每道折弯工序的仿真和折弯顺序的优化,判断零件与模具是否发生干涉,根据零件图尺寸画出毛坯展开图。

其控制阀块(包括充液阀)直接装在油缸顶部,使液压管路减少到低程度。

上述液压系统和数控系统全都可以匹配,为折弯机制造厂提供了大的方便。

为了进一步提高折弯精度,有些折弯机公司已了多种板料厚度自动测量装置、折弯角度自动测量装置、折弯角度回弹量自动测量及补偿装置,并已经在折弯机上实际应用。为了减轻换模的劳动强度和缩短换模时间·除了普遍使用上模液压夹紧装置以外,很多折弯机上采用了单模槽凹模,并在工作台上配置下模液压夹紧装置,不但便于换下模,而且_L下模的轴线自动对中,不需调整。

有的折弯机已装备了自动换模装置,在折弯机一侧设置模具库,实现自动换模。

为了减轻折弯操作的劳动强度,实现无人操作,已有几家折弯机公司了多轴数控的机器人与折弯机组成“折弯机一机器人”系统,在生产尺寸较小、形状不很复杂的典型折弯件时实现无人操作。